机器人在焊装生产线中运用的特点

焊接机器人在高质、高效的焊接生产中发挥了极其重要的作用,其主要特点如下:

1.性能稳定、焊接质量稳定,保证其均一性

焊接参数如焊接电流、电压、焊接速度及焊接干伸长度等对焊接结果起决定性作用。人工焊接时焊接速度、干伸长等都会发生变化,很难保证质量的均一性;采用机器人焊接,每条焊缝的焊接参数都是恒定的,焊缝质量受人为因素影响较小,焊接质量非常稳定。

2.改善了工人的劳动条件

采用机器人焊接后,工人只需要装卸工件,远离了焊接弧光、烟雾和金属的飞溅,远离了恶劣的工作环境;点焊时,工人不再需要搬运笨重的手工焊钳,从高强度的体力劳动中解脱出来。

3.提高劳动生产率

机器人可一天24h连续生产,随着高速、高效焊接技术的应用,使用机器人焊接,效率明显提高。

4.产品周期明确,容易控制产品产量

机器人的生产效率是固定的,因此安排生产计划非常明确。

5.可缩短产品改型换代的周期,降低相应的设备投资

可实现小批量产品的焊接自动化。机器人与专机的最大区别就是它可以通过修改程序以适应不同工件的生产。

FANUC机器人控制系统

1.概述

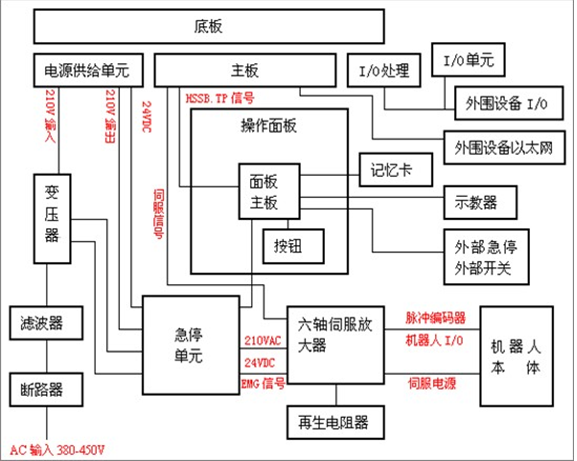

FANUC机器人主要应用在奇瑞公司乘用车一厂和乘用车三厂的焊装车间中,是奇瑞公司最早引进的焊接机器人,也是最先用到具有附加轴的焊接机器人。其控制系统采用32位CPU控制,以提高机器人运动插补运算和坐标变换的运算速度;采用64位数字伺服驱动单元,同步控制6轴运动,运动精度大大提高,最多可控制21轴,进一步改善了机器人动态特性;支持离线编程技术,技术人员可通过离线编程软件设置参数,优化机器人运动程序;控制器内部结构相对集成化,这种集成方式具有结构简单、整机价格便宜且易维护保养等特点。其控制原理如图1所示。

图1 FANUC机器人控制原理

2.内部结构分析

控制器是机器人的核心部分,实现对机器人的动作操作、信号通信和状态监控等功能。下面以FANUC F-200iB为例,对其控制系统内部结构(见图2)和各部分的功能进行分析:

图2 M-10iA机器人弧焊应用

(1)电源供给单元 变压器向电源分配单元输入230V交流电,通过该单元的系统电源分配功能对控制箱内部各工作板卡输出210V交流电及±15V、±24V直流电。(2)安全保护回路 由变压器直接向急停单元供电,并接入内部各控制板卡形成保护回路,对整个系统进行电路保护。

(3)伺服放大器 不仅提供伺服电机驱动和抱闸电源,并且与绝对值编码器实现实时数据转换,与主控机间采用光纤传输数据,进行实时信号循环反馈。

(4)输入/输出模块 标配为ModuleA/B,另外也可通过在扩展槽安装Profibus板、过程控制板与PLC及外围设备进行通信。

(5)主控单元 整个控制系统的中枢部分,包括主板、CPU、FROM/SRAM组件及伺服卡,负责控制器内部及外围设备的信号处理和交换。

(6)急停电路板 用来对紧急停止系统、伺服放大器的电磁接触器以及预备充电进行控制。

(7)示教器 包括机器人编程在内的所有操作都能由该设备完成,控制器状态和数据都显示在示教盒的显示器上。